So, heute gings ans Eingemachte....

Was zu trinken am Start? Gut. Dann los...

Vorneweg: Kann schon sein das ich manchmal Begriffe vertausche oder Falschbezeichnungen mache, vergebt es dem "Junior" und berichtigt mich gerne...

Bei einem Deutz-FL-Motor, der sich ja bekanntlich eines Baukastenprinzips bedient, ist jeder Zylinder und Zylinderkopf einzeln auf den Block geschraubt. Der Zylinder besteht aus einer Art "Hülle", also dem Teil mit den Kühlrippen und der Laufbuchse in der der Kolben läuft. Diese steht unten etwas über diese "Hülle" hinaus und führt so ein Stückchen in den Block hinein.

Befestigt ist das ganze mit 4 Dehnschrauben die 212mm nicht überschreiten dürfen, wenn man sie nach dem lösen wiederverwenden möchte. Dabei wird (man möge mich berichtigen, wenns falsch ist) scheinbar nur der Dehnbereich gemessen, d.h. der Sechskantkopf der Schraube bleibt aussen vor.

Werden diese gelöst (nachdem man Ventildeckel, Kipphebelbock, Stößel und -schutzrohre, und Schutzkappen abgebaut hat) kann man den Kopf abnehmen. So... bei Deutz muss nun, im Gegensatz zu Fahrzeugen mit allen Köpfen "am Stück" der neue Kopf auf mit dem Zylinder eingemessen werden. Auschlaggebendes Maß dabei ist der Abstand vom Kolben zum Zylinderkopf in der obersten Stelle. Bei meinem Motor (912) ist der mit 1,0-1,2mm angegeben.

Zur Messung dieses Maßes ist ein Trick nötig. Man legt ein Stück Bleidraht, das wir in ermangelung eines solchen durch Lötzinn ersetzten quer auf den Kolben und montiert den Kopf. Danach dreht man den Motor einmal von Hand druch und baut den Kopf wieder ab. Durch messen des Drahts an der dünnsten Stelle hat man den genauen Abstand.

Der Abstand, sollte er denn nicht genau passen wird fabrikmäßig so eingestellt, dass unter der "Zylinderhülle" auf die Laufbuchse außen Abstandsringe mit verschiedenen dicken montiert werden. Dazu müßte man die Ölwanne öffnen, das Pleuel abschrauben und das ganze nach oben rausnehmen. Schafft man das ohne das der Kolben aus der Laufbuchse rutscht, muss man sich keine Gedanken darum machen wie man das später wieder da rein bekommt.

Soweit die Theorie. Nun zur Praxis:

Bereits beim letzten Treffen hatten wir den Kopf probeweise montiert und den "Bleitest" gemacht. Das Ergebniss war 0,5mm, also schon sehr wenig gewesen. Dabei hatten wir den Kopf direkt auf den Zylinder gesetzt. Ich hatte zum Kopf eine sehr dünne Stahlscheibe dazu erhalten, die dazwischen sollte (diese wäre jedoch, im Nachhinein betrachtet, um einiges zu Dünn gewesen, hatte gefühlte 0,3). Leider hatte ich sie, obwohl peinlicher Ordnung (bei diesem Projekt

) verlegt, alles fluchen half nichts.

Ich fuhr zu LKW-Werkstatt und bestellte 2 Stück davon, nach dem E-Teile Katalog. Diese Scheibe ist, auch nach Rücksprache mit dem Kopflieferant nicht immer vorhanden, also ein klares "kann".

So nun kamen die Teile an, ud was soll ich sagen, ganz schöne Brocken, 1,7mm dick. Aber nachdem ich am neuen Zylinderkopf eine andere tiefe als am alten maß. Probierte ich es. Das ca. 2,5mm dicke Lötzinn wurde nicht geplättet, also ist der Abstand nun zu groß. Nach einer telefonischen Beratung mit einer bekannten Berliner Notrufnummer, sah ich nach ob unter dem Zylinder noch Ringe wären, die man abknipsen könnte um, wie im WHB beschrieben so den Abstand wieder zu verringern. Ein kümmerliches Ringchen war da, das reicht beileibe nicht.

Was tun? Eine zweite Rufnummer wählen und abermals eine (andere) "Nothilfezentrale" um Rat fragen. Meine Idee: Den Ring für unter den Kopf den ich habe von 1,7mm gleichmäßig auf 0,6mm bringen, montieren und glücklich sterben.

Was ich mir mit meinem Beschränkten "Fach"wissen so einfach vorstelle ist selbst für jemand mit Zugriff auf einen guten Maschinenpark ein Problem. Mir wird erklärt, das man das nicht spannen kann und einen Magnettisch braucht, dazu einen Flächenschleifer, mit fräsen sei da nüscht.

Zwei Firmen krieg ich genannt, Zylinderschleifereien, also, Simsonralley, nix wie zur ersten. Können sie nicht. Zur zweiten, 20 km weiter... Fehlanzeige. Ich frage die ältliche Dame am Empfang ob sie sich vorstellen wer sowas könnte. "Hmmm, keine Ahnung, aber da vorne ist ne Mopedwerkstatt, fragen sie doch da mal." Komisch... egal, ich frage dort. "Nein" sagt der Chef "können wir nicht." Verdammt. "Aber ich weiß einen, ders kann."

Ich will den Weg aufschreiben er winkt ab. Hier über die Straße, dort rechts, da ist ne Autowerkstatt. Ich nix wie hin. Dort treffe ich auf einen netten Herrn. Ich erkläre das Problem, er schüttelt sich. "0,6mm? Da ist ja nix mehr da was der Tisch halten kann, das haut mit der Schleifer aus der Bank." "So dünn wie möglich" sage ich, "Ziel 0,6". Er fragt an welchem Tag ich wiederkommen möchten.

Ich habe im Kopf das heute Nachmittag jemand vor meiner Tür stehen wird, der das Aggregat am laufen sehen möchte und weit größer ist als ich. "Naja, ich würde es gerne heute Nachmittag noch haben wollen wenn das irgendwie möglich ist." Irgendwie muss ich ihm sympathisch gewesen sein.

Ich fahre wieder nach Hause und einem Geistesblitz folgend mache ich nochmal einen Bleitest. Und zwar mit dem ALTEN Kopf. Ich will sehen wie der Abstand damit war oder ob ich einem Gespenst hinterher renne. Aber der Test zeigt 1,3mm also schon ungefähr das, was sein soll.

Um 16:00 klingelts: "Hören Sie, Sie wissen ja gar nicht was ich hier durchmache... also ich hab es jetzt mit Ach und Krach auf 0,72mm, reicht Ihnen das?" "Um Gottes Willen, hören Sie auf guter Mann." Ich fahre hin und hole das Teil.

Nun mal ein paar Bilder.

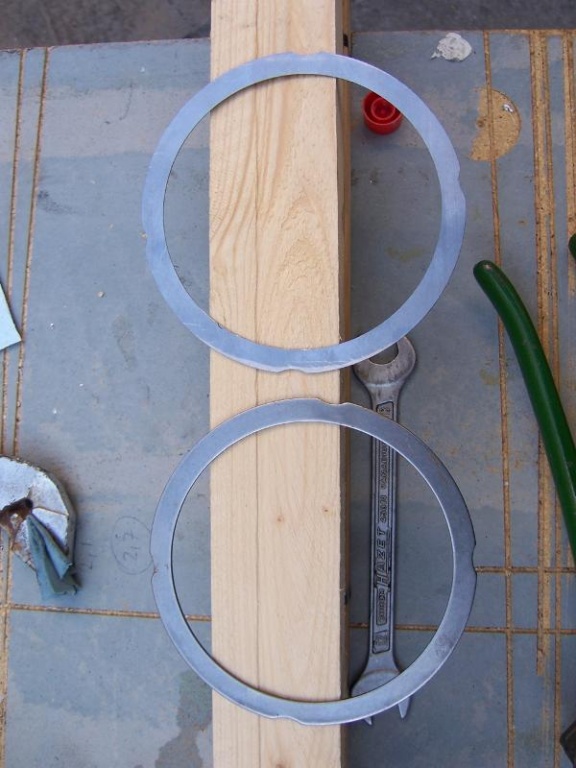

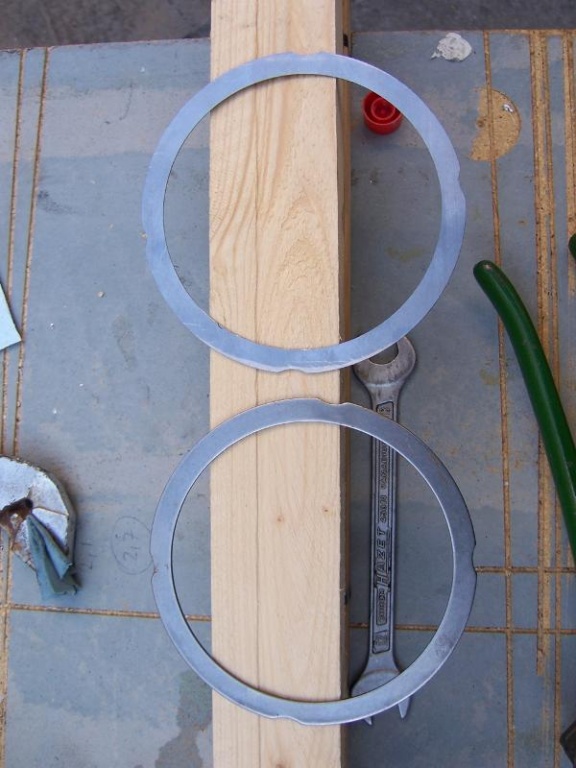

So siehts aus: Orginal und Fälschung:

So von oben. Klar erkennbar sind die Einbuchtungen für die Schrauben und man sieht auch, dass das hier nix mit den Ringen von unter dem Zylinder zu tun hat.

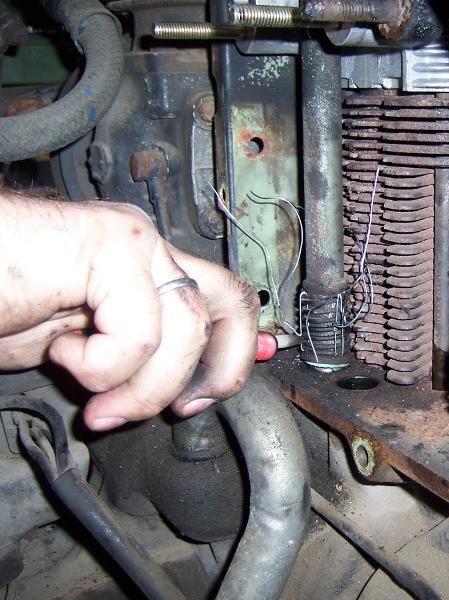

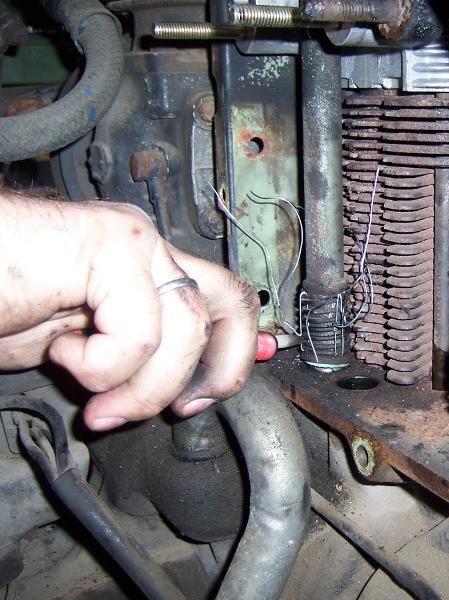

Als ich zurück bin, lungert der Allgemeinmediziner schon vor meiner Tür und fix gehts an Werk. Mit engelegtem Ring und neuem Kopf messen:

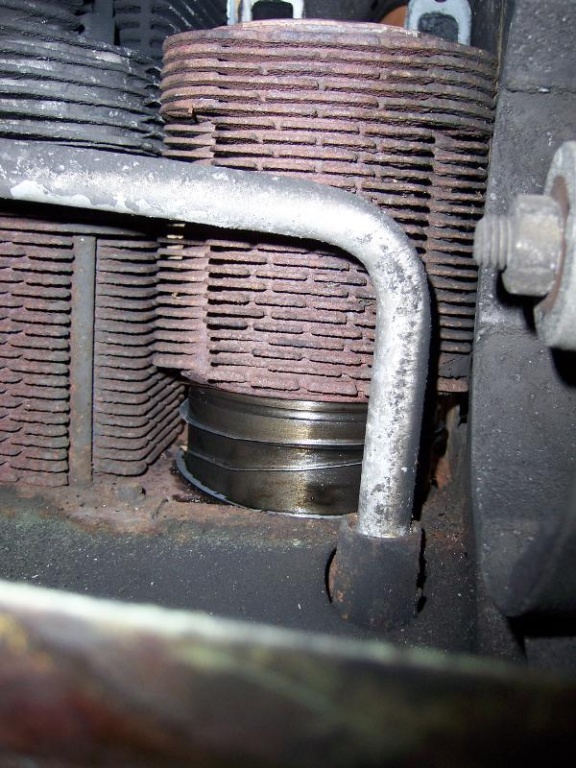

Ergebnis: 1,2mm perfekt. Also Blei raus, Kopf drauf:

Dann Kreuzweise anziehen, die 45 Grad Nachspannwinkel sind naturgemäß Geometriefreundlich und deshalb leicht abzumessen. Die dritte Runde wird anstrengend:

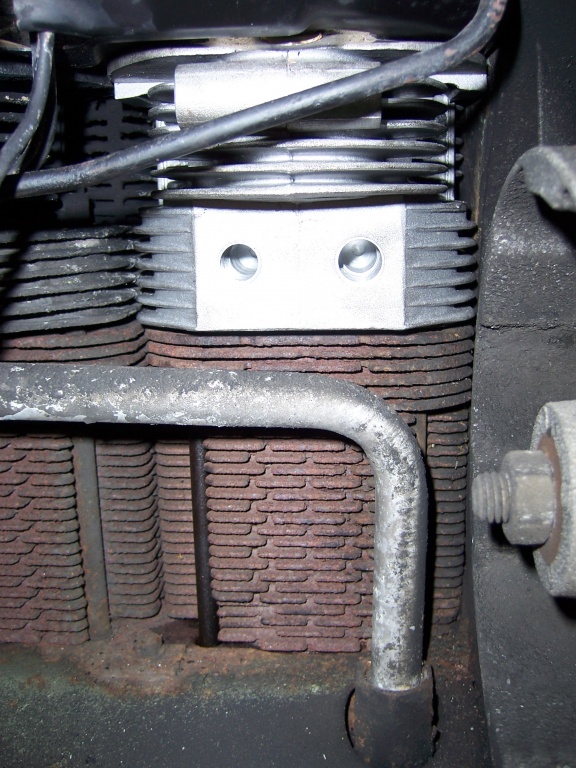

Zwecks nicht vorhandenem Spezialwerkzeug erleuchtet mich die Prophezeihung Pirolgroups und sein Wille geschieht. Die Federn werden im Schraubstock vorgespannt, mit Blumendraht gesichert, anschließend auf die Stößelschutzrohre gesteckt, mit neuen Dichtungen versehen und eingesetzt. Nun kann man der Federkraft wieder freien Lauf lassen.

Stößel rein, Kipphebelbockdrauf, Krümmer dran, Adeckblech, Feierabend.

Hoffe es war nicht zu Ausführlich ;-D

Grüße und Dank an alle Helfer,

Transporter.

P.S.:

Achso... geweckt hat mich morgens der Einspritzpumpenmensch der vor meiner Tür stand. Einer der Einsätze hätte wohl zuviel Hitze abbekommen. Mit in die Werkstatt gegangen, angeschaut, neuen bestellt. So solls nicht sein: